Calibrazione: le domande e le risposte più importanti

Come procedura standard per garantire l'accuratezza delle misure, la calibrazione è da tempo parte integrante della vita industriale quotidiana. Documentata per la prima volta alla fine del XVIII secolo, ha continuato a evolversi ed è diventata una componente importante del controllo qualità e del buon funzionamento degli impianti industriali. Di seguito vengono illustrati i fatti più importanti relativi alla taratura dei dispositivi di misura.

Indice

Cos'è la calibrazione?

La calibrazione è un processo di verifica dell'accuratezza di un dispositivo di misura. Ciò avviene confrontando i valori misurati del dispositivo da calibrare con uno standard o un dispositivo di riferimento di cui è già nota l'accuratezza. Lo scopo della calibrazione è garantire che il dispositivo in esame fornisca risultati riproducibili e accurati.

Perché i dispositivi di misura devono essere calibrati?

I dispositivi di misura devono essere calibrati per garantirne l'accuratezza e l'affidabilità per un lungo periodo di tempo. Infatti, con il tempo possono diventare imprecisi a causa dell'usura, delle influenze ambientali o di altri fattori.

Inoltre, la calibrazione delle apparecchiature di misura è fondamentale per soddisfare gli standard di sicurezza. Ciò è particolarmente vero in settori critici come la tecnologia medica o l'aerospaziale, dove misure imprecise possono comportare gravi rischi per la sicurezza, nonché nella ricerca e nello sviluppo per garantire l'integrità e l'affidabilità dei dati.

La calibrazione aiuta gli utenti dei dispositivi di misura a rispettare le normative di legge e gli standard industriali ed evita gli errori di produzione che possono essere causati da misurazioni imprecise.

Quali strumenti di misura devono essere calibrati?

Un gran numero di apparecchiature di misura deve essere calibrato a intervalli regolari: termometri, sonde di temperatura RTD o termocoppie, manometri, dispositivi di misurazione della pressione, flussimetri, dispositivi di misurazione elettrica e molti altri dispositivi di prova. In sostanza, ogni dispositivo utilizzato per misurazioni precise in applicazioni industriali, scientifiche o mediche richiede una calibrazione regolare.

Chi è autorizzato a calibrare i dispositivi di misura?

Le tarature degli strumenti di misura possono essere eseguite da laboratori di prova e taratura esterni o da reparti interni all'azienda. Questa flessibilità consente alle aziende di scegliere l'opzione più adatta per la taratura dei propri strumenti di misura, in base alle proprie esigenze e risorse specifiche.

Quali calibrazioni esistono?

Le calibrazioni possono essere differenziate in base ai rispettivi misurandi o strumenti di misura. I termini più frequentemente utilizzati sono: taratura della temperatura, taratura della pressione o taratura dell'umidità. A seconda del misurando e del dispositivo di misura, si utilizzano procedure di calibrazione e standard di riferimento diversi.

Con quale frequenza devono essere eseguite le tarature?

La frequenza con cui eseguire le calibrazioni può variare a seconda del tipo di strumento di misura, dell'uso previsto, dei requisiti specifici del settore e delle influenze ambientali. Tra i criteri importanti vi sono le raccomandazioni del produttore, l'intensità d'uso, i requisiti normativi e i dati sulle prestazioni. Molte aziende optano per calibrazioni annuali. In ogni caso, è importante che la decisione sulla frequenza di taratura sia accuratamente documentata e rivista regolarmente per garantire che rimanga appropriata.

Cosa sono i limiti di tolleranza?

I limiti di tolleranza definiscono l'intervallo di errore accettato o i limiti di deviazione ammissibili quando si misura un valore specifico. Sono una parte fondamentale del controllo di qualità nei processi produttivi e in altre applicazioni in cui la precisione è importante. La definizione delle tolleranze di misura copre diversi aspetti chiave. Questi includono i rispettivi requisiti e i valori limite superiori e inferiori definiti.

In molti settori industriali esistono tolleranze standardizzate, definite in standard quali ISO o DIN. Questi standard facilitano la comunicazione e la standardizzazione delle tolleranze in diversi settori e applicazioni.

Quanti e quali punti di misura devono essere definiti per una calibrazione?

Il numero e la selezione dei punti di misura per la taratura dipendono da vari fattori quali il tipo di strumento di misura, l'uso previsto, i requisiti dell'applicazione specifica e gli standard industriali applicabili. Tuttavia, l'intero campo di lavoro del dispositivo da tarare dovrebbe essere mappato in modo che i punti di misura inferiori e superiori siano già definiti. Per la definizione dei punti di misura, inoltre, intervengono i seguenti fattori:

Requisiti di precisione

Nelle applicazioni in cui è richiesto un elevato grado di accuratezza, è necessario distribuire diversi punti di misura sull'intero campo di misura per garantire una calibrazione precisa.

Punti essenziali

Per alcune applicazioni, alcuni campi di misura possono essere più importanti di altri. In questi casi, devono essere presi in considerazione nella calibrazione.

Raccomandazioni e standard

Molti settori industriali hanno standard o linee guida specifiche che indicano quanti e quali punti di misura devono essere utilizzati per una taratura. Questi standard devono essere seguiti per garantire la conformità e la qualità.

Dati storici

I dati sulle prestazioni precedenti del dispositivo possono indicare in quali punti il dispositivo da calibrare tende a uscire dai limiti di tolleranza e possono quindi essere utili per la selezione dei punti di misurazione.

A causa di questa complessità, in molti casi è consigliabile rivolgersi a un laboratorio accreditato per garantire che la taratura soddisfi i requisiti e gli standard specifici.

Cosa si intende per taratura accreditata?

In una taratura accreditata, un laboratorio riconosciuto da un organismo ufficiale di accreditamento esegue la taratura dei dispositivi di misura. Questo tipo di taratura viene eseguita in conformità a standard e norme specifiche riconosciute a livello internazionale. In Germania, ad esempio, i laboratori di taratura sono accreditati dalla Deutsche Akkreditierungsstelle (DAkkS).

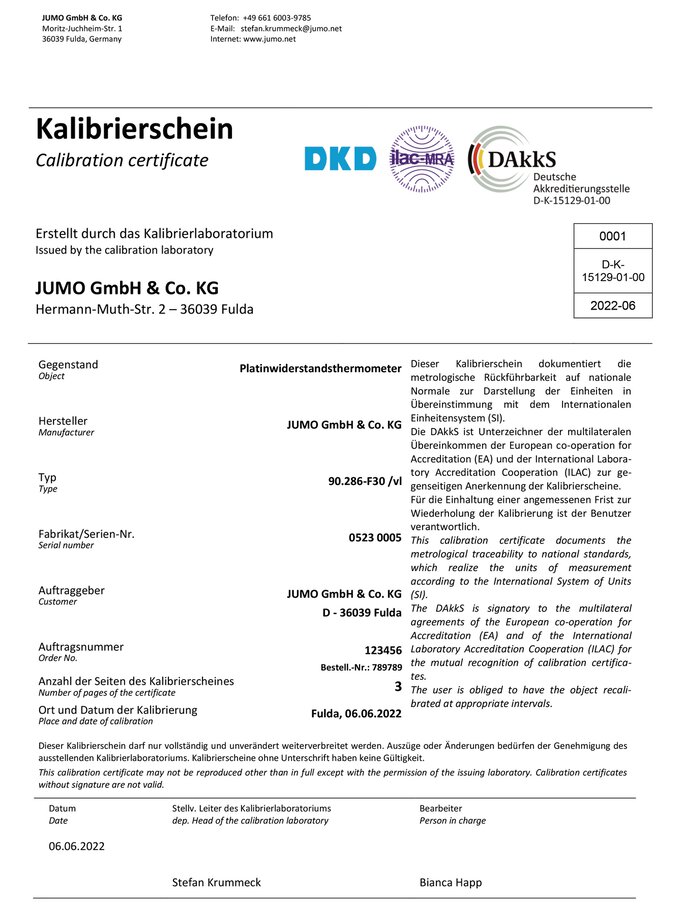

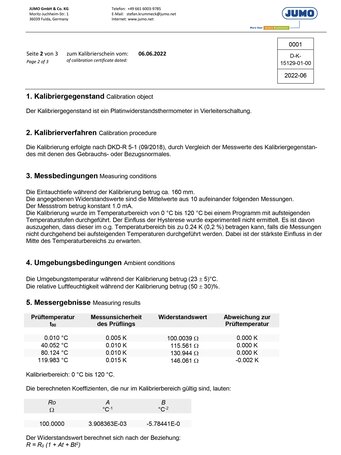

Che cos'è un certificato di calibrazione di un laboratorio accreditato?

Il certificato di calibrazione è un documento che contiene i risultati della calibrazione del dispositivo di misura. Serve come prova che il dispositivo di misura è stato controllato per verificarne l'accuratezza e l'affidabilità. Il certificato contiene solitamente informazioni quali il nome e l'indirizzo del laboratorio che ha eseguito la calibrazione, la data e l'ora, i valori misurati prima e dopo la calibrazione, le informazioni sulla rispettiva incertezza di misura, i punti di calibrazione e altri dettagli rilevanti. Il certificato è un documento importante per dimostrare la riconducibilità della calibrazione agli standard nazionali/internazionali e per garantire la qualità.

Esempio di certificato di calibrazione DAkkS, pagina 1

Esempio di certificato di calibraqzione DAkkS, pagina 2

Cosa significa tracciabilità di una calibrazione?

La calibrazione tracciabile consente di ricondurre i risultati di misura del dispositivo tarato a uno standard nazionale o internazionale riconosciuto attraverso una catena ininterrotta di confronti. Ogni elemento di questa catena deve essere tracciabile per garantire l'accuratezza e l'affidabilità dell'intera catena. Di norma, le calibrazioni tracciabili sono eseguite dai laboratori DAkkS.

Qual è la differenza tra calibrazione e regolazione?

La calibrazione e la regolazione sono due processi diversi ma interconnessi quando si tratta di strumenti di misura. La calibrazione è un processo che determina l'accuratezza di un dispositivo di misura, mentre la regolazione è un processo che migliora l'accuratezza del dispositivo di misura. A livello pratico, i due processi sono spesso combinati: un dispositivo viene prima calibrato per determinarne l'accuratezza e, se necessario, viene poi regolato per aumentarne la precisione.

La calibrazione è la stessa cosa della verifica ufficiale?

La calibrazione e la verifica ufficiale sono due processi diversi che spesso vengono confusi l'uno con l'altro, poiché entrambi hanno a che fare con l'accuratezza degli strumenti di misura. Nonostante le somiglianze, tuttavia, hanno obiettivi e significati legali diversi. La calibrazione serve a controllare e documentare l'accuratezza di misura dell'oggetto, mentre la verifica ufficiale è una procedura legale che conferma la conformità di uno strumento di misura alle normative governative. Le calibrazioni possono essere eseguite da laboratori accreditati o da organismi interni, mentre le verifiche sono eseguite da autorità o organismi autorizzati dallo Stato.

- ${title}${badge}