Sensori di pressione differenziale: le domande più importanti in sintesi

Le misurazioni della pressione differenziale sono utilizzate in numerose applicazioni industriali, tra cui il controllo e l'ottimizzazione dei processi. Forniscono infatti informazioni sulla relazione reciproca tra due campi di pressione. Per determinare la differenza di pressione in modo sicuro e affidabile si utilizzano speciali sensori di pressione differenziale. Scoprite il principio di funzionamento, le aree di applicazione e le caratteristiche dei sensori intelligenti!

Tabella dei contenuti

Cosa sono i sensori di pressione differenziale?

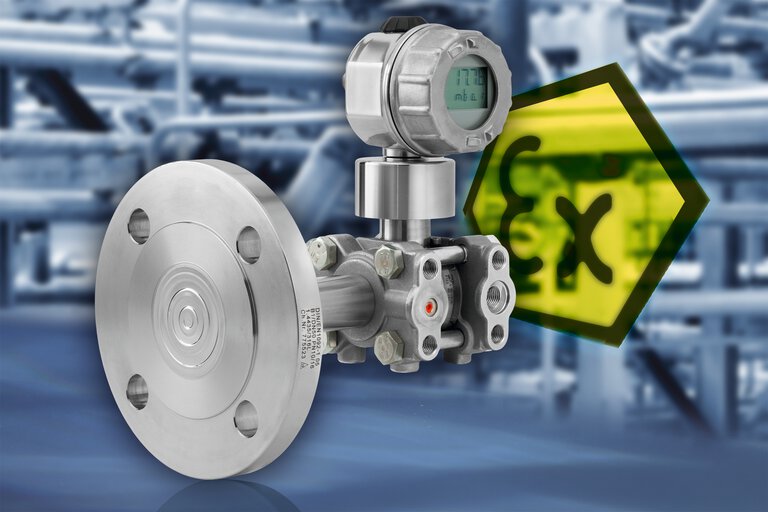

I sensori di pressione differenziale misurano la differenza tra due pressioni assolute p1 e p2 in gas, vapore e liquidi. Trovano applicazione nel monitoraggio dei filtri, nella misurazione del livello in contenitori chiusi e nei sistemi critici per la sicurezza. Vengono spesso chiamati trasmettitori di pressione differenziale o trasduttori di pressione differenziale.

Come funziona un trasduttore di pressione differenziale?

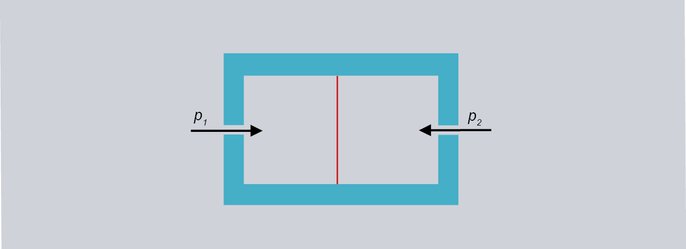

Un sensore di pressione differenziale è dotato di 2 camere sigillate ermeticamente, ciascuna con una propria connessione al processo, separate l'una dall'altra da una membrana flessibile cui è incollato un ponte di resistenze. Le connessioni al processo sono collegate davanti e dietro un'eventuale riduzione di pressione, in modo che le pressioni agiscano sulla membrana in direzione opposta. Se la pressione nelle camere è la stessa, la membrana rimane piatta. Quando la pressione in una delle camere diminuisce o aumenta, la membrana si inclina verso la camera con la pressione più bassa. Il grado di deformazione corrisponde alla differenza delle due pressioni: p2-p1=Δp. Questo può essere rilevato dalla variazione del valore della resistenza, che può essere convertita in un segnale elettrico per un'ulteriore elaborazione.

Un sensore di pressione differenziale ha due attacchi al processo. Le pressioni agiscono in direzioni opposte nel diagramma. Il risultato della misurazione è sempre la differenza tra le due pressioni. p2 - p1 = ∆p.

Quali sono i diversi tipi di sensori di pressione differenziale?

Si distingue tra misurazione piezoresistiva e capacitiva. La maggior parte dei sensori di pressione differenziale si basa oggi sull'effetto piezoresistivo (la variazione della resistenza elettrica di un materiale causata dalla tensione o dalla pressione). Questo effetto si ottiene con estensimetri metallici, incollati alla membrana elastica già citata, o con wafer di silicio. A differenza degli estensimetri, le resistenze di misura sono integrate direttamente nella membrana di silicio, in modo da non dover incollare gli estensimetri. In questo modo, la precisione di misura, la resistenza alla temperatura e la durata sono maggiori. Inoltre, i sensori al silicio sono molto meno costosi dei sensori a film sottile. Tutti i sensori di pressione differenziale piezoresistivi sono praticamente privi di deriva.

I trasmettitori capacitivi per la pressione differenziale hanno un condensatore integrato in un chip di silicio, che consente di trarre conclusioni sulla differenza di pressione risultante dalle variazioni della sua capacità.

Dove vengono utilizzati i sensori di pressione differenziale?

I sensori di pressione differenziale si trovano ovunque sia necessario misurare e controllare continuamente i rapporti di pressione (ad esempio nel monitoraggio dei filtri o nella misurazione della portata).

Monitoraggio dei filtri

Nei sistemi di ventilazione, la pressione differenziale può essere utilizzata per determinare il grado di contaminazione di un filtro quando le pressioni vengono misurate davanti e dietro il filtro. Più l'elemento filtrante è contaminato, più oppone resistenza al fluido che lo attraversa.

Misurazione del flusso

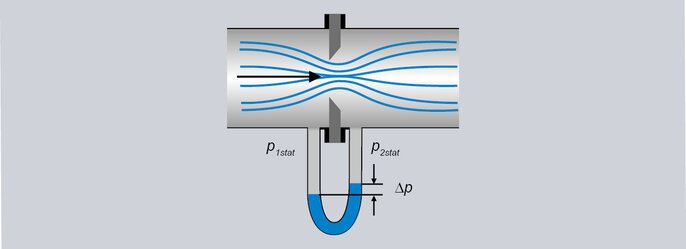

Un altro campo di applicazione dei sensori di pressione differenziale è la misurazione del flusso nelle tubazioni. Questo metodo di pressione differenziale richiede l'installazione di un elemento primario nel tubo. Gli elementi primari sono disponibili in varie versioni. Essi rastremano la sezione trasversale del tubo e forniscono al fluido in movimento una resistenza definita dalla loro geometria. Ciò comporta un aumento locale della velocità del flusso nel punto di costrizione, che a sua volta si traduce in una variazione della pressione statica prima (p1 stat) e dopo (p2 stat) l'elemento primario. Le connessioni di pressione per le misurazioni sono situate direttamente davanti e dietro l'elemento primario. La differenza di pressione costituisce una misura indiretta del flusso.

Trasduttore di pressione attivo con diminuzione della pressione statica

p1stat - pressione statica prima dell'effetto Venturip2stat - pressione statica dopo l'effetto Venturi

∆p - differenza di pressione (misura indiretta della portata).

Come si comportano i trasduttori di pressione differenziale nell'uso a lungo termine?

I dispositivi di misura sono esposti a un'ampia varietà di sollecitazioni meccaniche, termiche o chimiche, per cui i valori misurati cambiano e perdono precisione nel tempo. Gli offset di zero o l'isteresi, ad esempio, possono comportare rischi per la sicurezza e una riduzione dell'efficienza del processo. Una calibrazione regolare non può prevenire tali cambiamenti, ma può rilevarli in tempo. Per i dispositivi di misura della pressione meccanici ed elettrici, si raccomanda pertanto di eseguire una calibrazione una volta all'anno.

Qual'è il sensore di pressione differenziale giusto?

I sensori di pressione differenziale e i trasmettitori di pressione differenziale sono disponibili in numerose versioni. La possibilità di utilizzare un sensore in una particolare applicazione dipende principalmente dal livello di pressione minimo e massimo che può essere elaborato, dalle influenze ambientali, dell'applicazione e dall'idoneità al fluido misurato. Ad esempio, i sensori di pressione capacitivi comportano imprecisioni di misura in applicazioni con forti vibrazioni; non tutti i sensori possono tollerare gas e liquidi aggressivi. A seconda del tipo di applicazione, sono necessarie alcune approvazioni. Ad esempio, SIL 2/SIL 3 secondo DIN EN 61508, PL secondo DIN EN 13849 o versioni per aree a prova di esplosione. In caso di dubbi , è necessario richiedere una consulenza dettagliata.

- ${title}${badge}