Forte richiesta di soluzioni da un'unica fonte JUMO

Da decenni JUMO fornisce all'industria delle bevande tecnologie di misura innovative e componenti di automazione efficienti. Alcuni di essi sono attualmente utilizzati in un impianto di produzione di birra completamente automatizzato. Sono stati presentati di recente alla fiera SPS, dove hanno riscosso un'ottima risonanza.

Downloads

"Le richieste di informazioni e l'interesse dei visitatori per il nuovo impianto di produzione di birra presso lo stand di SPS a Norimberga sono stati travolgenti. Non ce lo aspettavamo", afferma Martin Eppinger, Market Segment Manager per il settore alimentare e delle bevande JUMO. I visitatori della fiera erano particolarmente interessati a soluzioni da un unico fornitore, come spiega Eppinger.

JUMO spera ora in una domanda altrettanto forte alla BrauBeviale (28-30 novembre 2023 a Norimberga, Padiglione 6 / Stand 120). "Vogliamo conquistare il pubblico professionale con la nostra soluzione globale sicura", afferma Eppinger.

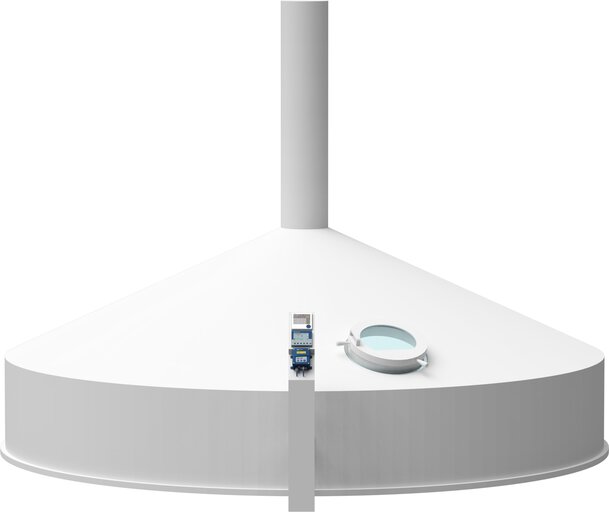

Tutti i sensori, il controllo e la visualizzazione da JUMO

Inoltre, l'impianto di produzione della birra dispone di una pompa per l'acqua e la funzione CIP e di un'altra pompa a controllo di frequenza per il mosto. In entrambe le pompe viene utilizzato l'interruttore di livello JUMO ZELOS C01 LS come protezione contro il funzionamento a secco. Anche il motore dell'agitatore del mash tun e il motore del chopper del lauter tun sono controllati in frequenza.

Per la misurazione del livello del serbatoio dell'acqua calda, del mash tun e del bollitore del mosto viene utilizzato il nuovo trasmettitore di pressione JUMO DELOS S02. La misura della pressione differenziale nel lauter tun è stata implementata con il trasmettitore JUMO TAROS S46 H.

Per la misurazione della quantità del travaso principale e dei travasi successivi viene utilizzato JUMO flowTRANS US W02. Dopo il raffreddatore del mosto, il nuovo JUMO flowTRANS MAG H20 misura sia la portata totale che la temperatura. La temperatura nei rispettivi contenitori viene determinata con lo JUMO dTRANS T1000.

Durante la pulizia CIP, il JUMO digiLine Ci HT10 determina la concentrazione dei diversi mezzi di pulizia attraverso la conduttanza compensata dalla temperatura.

Controllo e visualizzazione

Il funzionamento dell'impianto avviene tramite il controller touch JUMO variTRON 500 e il software JUMO smartWARE SCADA per il monitoraggio e il controllo del processo.

Le ricette per i singoli tipi di birra e le singole funzioni CIP possono essere configurate in modo intuitivo e senza conoscenze di programmazione grazie alla soluzione software basata su browser JUMO variTRON Program App. JUMO smartWARE Evaluation consente di registrare ulteriormente tutti i parametri di processo.

"Successivamente, sia il processo di produzione della birra che il processo CIP possono essere valutati e verificati con un rapporto di lotto automatizzato", afferma Martin Eppinger.

Avete domande?