Sistemi di automazione - una panoramica delle caratteristiche più importanti

Come suggerisce il nome, i sistemi di automazione sono utilizzati per automatizzare i processi. Le soluzioni di automazione si trovano in molti settori dell'industria, ad esempio nella tecnologia di processo e di produzione o nella logistica. Scoprite di più sull'automazione nell'industria e sulla varietà dei sistemi utilizzati!

Elenco dei contenuti

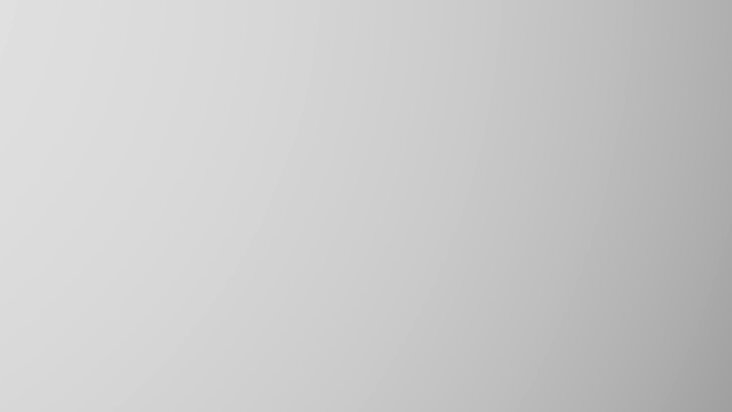

Dove si trovano i sistemi nella piramide dell'automazione?

I sistemi di automazione si trovano nel livello di controllo della piramide, elaborano i segnali provenienti dai sensori e controllano gli attuatori. I dati vengono trasmessi al livello superiore della piramide fino al livello di gestione aziendale.

Automation pyramid

Come sono strutturati i sistemi di automazione?

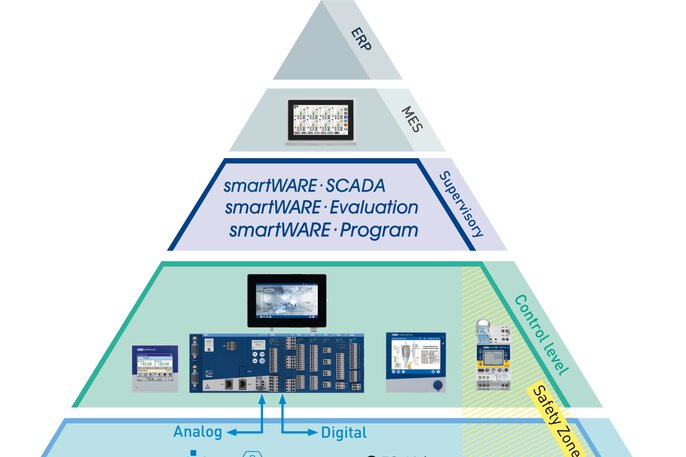

I sistemi di automazione sono solitamente installati in quadri di controllo e possono essere montati su una guida DIN. Sono costituiti da un'unità centrale (1), che comunica con i moduli di collegamento (da 2 a 8) tramite il bus di sistema.

L'unità centrale è responsabile del controllo e della comunicazione di livello superiore. In essa sono disponibili tutte le variabili dei moduli di collegamento (come le temperature dei sensori agli ingressi analogici). Nell'unità di elaborazione centrale viene normalmente utilizzato anche un PLC, per poter elaborare, ad esempio, sequenze di passi.

Esempio di sistema JUMO variTRON 500

Perché i sistemi di automazione valutano i segnali analogici?

I sistemi di automazione controllano e monitorano le variabili di processo. A tal fine, è necessario misurare temperatura, pressione, flusso, umidità e altre variabili fisiche. I sensori sono spesso dotati di elettronica interna ed emettono il valore misurato come segnale da 4 a 20 mA. Gli ingressi analogici di un sistema di automazione devono quindi essere in grado di valutare almeno i segnali in corrente.

Il modulo di connessione (3) illustrato dispone di 4 ingressi universali per la ricezione di segnali in corrente (da 4 a 20 mA), ma è anche adatto a ricevere termometri a resistenza e termocoppie. Il secondo modulo di ingresso analogico (4) può accettare 8 termometri a resistenza.

Di norma, nei sistemi devono essere registrati anche segnali binari come lo stato di termostati, pressostati e sensori di prossimità. A tal fine deve essere disponibile anche l'hardware (6 + 7).

Perché i sistemi di automazione hanno uscite analogiche e binarie?

I sistemi di automazione influenzano spesso le variabili di processo. È necessario controllare il riscaldamento, l'umidificazione e, ad esempio, un inverter per modificare la velocità di un motore. L'azionamento avviene solitamente tramite un segnale in corrente (da 4 a 20 mA), il che significa che i moduli di interfaccia devono fornire uscite analogiche (5).

Gli attuatori vengono controllati anche tramite uscite binarie, come le uscite a relè (8) o le uscite logiche (6 + 7).

Come si mantengono costanti le variabili di processo?

Le variabili di processo devono essere presenti a diversi livelli nelle fasi del processo (ad esempio, 120 °C, 3 bar o 270 l/h). L'unità centrale deve specificare i setpoint corrispondenti e i controllori devono garantire la regolazione delle variabili nel sistema monitorando riscaldatori, compressori e pompe. In molti sistemi, i controllori sono implementati nel PLC: si tratta quindi dei cosiddetti controllori software. Tuttavia, il sistema qui illustrato è dotato di controllori hardware (2). Questo concetto presenta due vantaggi: I controllori regolano l'ultimo setpoint anche se il PLC si guasta (maggiore affidabilità del processo); i valori effettivi e di setpoint non devono essere trasferiti tra il PLC e i controllori nel ciclo del tempo di campionamento (riduzione del tempo di ciclo del bus).

Cosa sono i sistemi di automazione decentralizzati?

La struttura del sistema illustrato è centralizzata. Tutti i cavi dei sensori/attuatori devono essere convogliati centralmente verso il quadro di controllo del sistema. Tuttavia, immaginiamo un sottosistema che si trovi a circa 50 metri di distanza dal quadro di controllo. In questo scenario, i sensori/attuatori analogici in particolare richiedono un cablaggio molto lungo. Per questo motivo, in molti sistemi di automazione è possibile collocare alcuni moduli di connessione in un quadro di distribuzione secondario e collegarli al sistema principale tramite il bus di sistema. In questo modo si trasforma un sistema di automazione centrale in un sistema decentralizzato e si riduce lo sforzo di cablaggio.

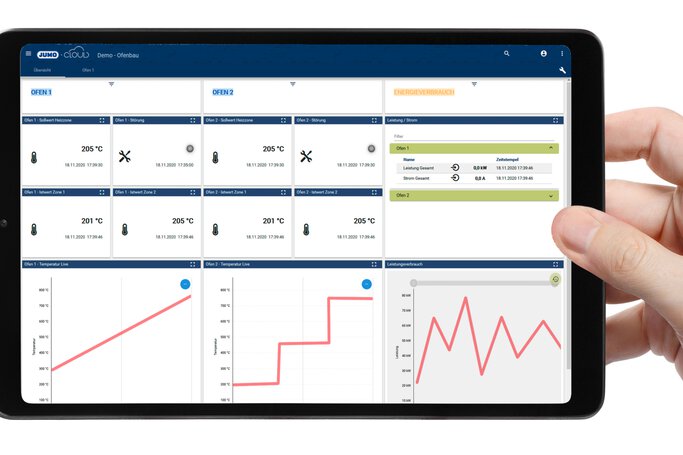

Perché la visualizzazione è necessaria e come funziona?

Un'automazione di processo efficace richiede un monitoraggio costante del sistema, che deve essere visualizzato con tutte le variabili di processo. Inoltre, deve essere possibile apportare modifiche alla visualizzazione, come l'impostazione di un diverso setpoint. Nel sistema di esempio, la visualizzazione è impostata nel PLC implementato. Tutti i dispositivi finali che si trovano nella stessa rete dell'interfaccia LAN dell'unità centrale possono richiamare la visualizzazione o il server web del PLC. I dispositivi finali possono essere applicazioni browser o pannelli web.

Spesso la visualizzazione o il controllo devono essere possibili in tutto il mondo su diversi dispositivi finali. A tal fine, è possibile accedere al sistema in un'applicazione cloud tramite PC o smartphone.

Visualizzazione tramite pannello web

Visualizzazione tramite tablet

Come vengono programmati i sistemi di automazione?

Un sistema di automazione è solitamente dotato di un PLC, programmato in un linguaggio di programmazione come il codice CFC o ST. Questo collega i segnali dei moduli di interfaccia (che ricevono segnali) e controlla i moduli di interfaccia (che hanno uscite). In questo modo il PLC implementa, ad esempio, il controllo di sequenza.

L'implementazione di una soluzione di automazione completa è molto complessa. Per semplificare la configurazione, esiste un programma di configurazione per il sistema di esempio, che può effettuare impostazioni di base come l'adattamento degli ingressi analogici ai sensori e le funzioni dei moduli di controllo. Il progetto viene poi espanso tramite il PLC - in questo caso vengono utilizzati progetti di esempio contenenti una visualizzazione. Questa procedura rende l'impostazione del sistema di automazione molto meno dispendiosa in termini di tempo.

Cos'altro deve fare la tecnologia di automazione?

In molte applicazioni, deve essere possibile tracciare l'andamento delle variabili di processo come temperatura, pressione, umidità, ecc. durante il processo di produzione. Pertanto, tutte le variabili rilevanti devono essere registrate e rintracciabili, ad esempio con l'aiuto di un numero d'ordine.

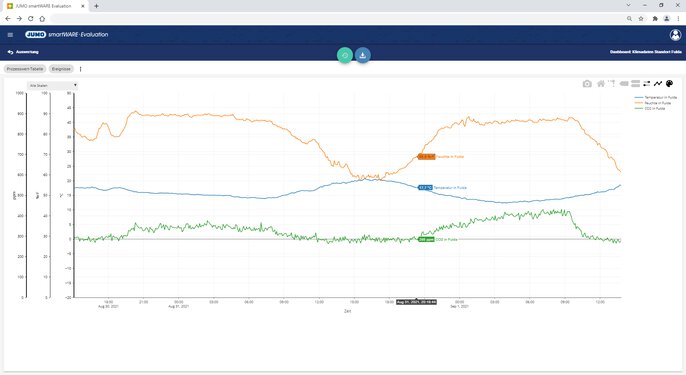

Il sistema di campionamento trasmette i valori di misura registrati a un server tramite la rete. Al server si può accedere tramite un'applicazione browser su tutti i PC della stessa rete, in modo da poter analizzare i dati come mostrato nel grafico sottostante.

Inoltre, un sistema di automazione deve essere accessibile da altri sistemi tramite un'interfaccia. Il sistema di esempio può quindi comunicare tramite un'interfaccia LAN (rete), tramite PROFINET o tramite interfacce seriali.

Valutazione dei dati tramite browser

- ${title}${badge}