Domande frequenti sui regolatori JUMO

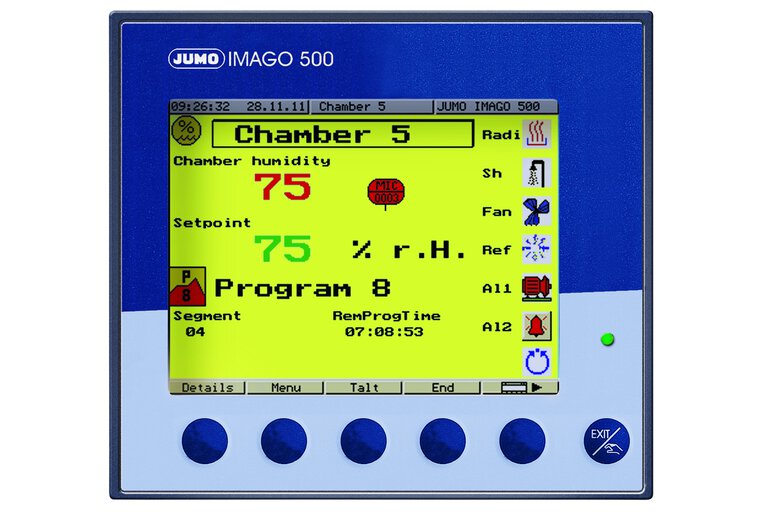

Tutte le domande frequenti su: regolatore compatto JUMO dTRON 16.1, regolatore compatto JUMO Ctron, regolatore multicanale con funzione di programmatore JUMO IMAGO 500, regolatori di processo JUMO DICON 400, 500, 501 e regolatore compatto JUMO dTRON 304/308/316

Tabella dei contenuti

Avvio

Materiale ausiliario - Ottimizzazione del controller

Ottimizzazione del sistema semplificata - Software per l'avvio del regolatore JUMO

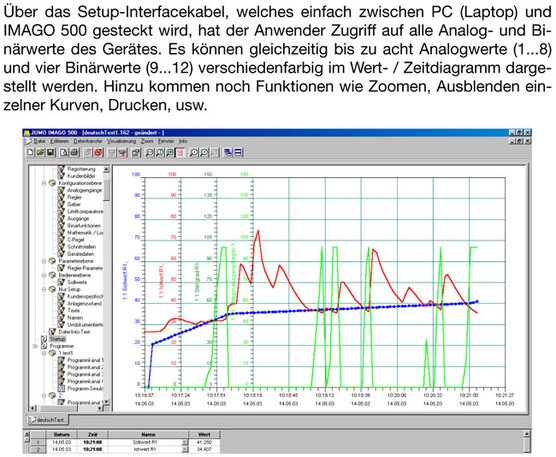

I controllori come JUMO IMAGO 500, JUMO DICON 500 e ora anche la nuova serie JUMO dTRON includono uno speciale strumento software nel programma di configurazione per il monitoraggio e la documentazione della messa in servizio, rendendola così notevolmente più semplice.

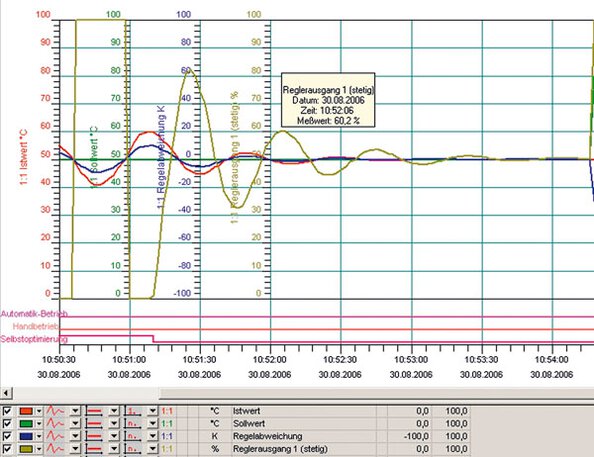

Questo software di avvio consente la visualizzazione e la memorizzazione di segnali analogici e binari durante l'ottimizzazione del sistema.

Soprattutto per i processi complessi, una presentazione visiva in tempo reale dei dati di processo più importanti è praticamente indispensabile per il tecnico di controllo.

Tutto ciò che serve per l'ottimizzazione del sistema è uno dei controllori sopra menzionati, un PC o un laptop con il programma di configurazione e una connessione di interfaccia tramite un cavo di configurazione con interfaccia RS232 o USB. Questa connessione è comunque necessaria per la programmazione della configurazione ed è quindi solitamente disponibile.

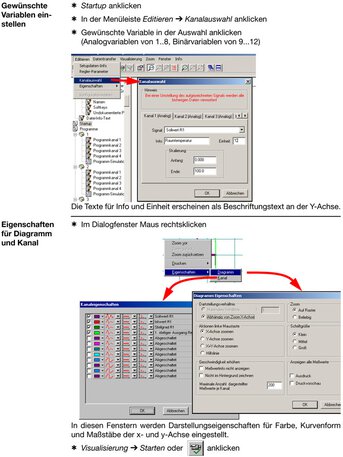

Impostazioni importanti, quali la libera selezione dei segnali per visualizzare i singoli valori analogici e binari nello strumento, lo zoom, varie opzioni di stampa, la visualizzazione o l'occultamento di singole curve, il ridimensionamento libero e la scelta dei colori sono tutte incluse di serie in questo strumento software.

Le funzioni principali del programma comprendono:

- monitoraggio e documentazione della fase di sintonizzazione o autosintonizzazione

- generazione di una variazione graduale del setpoint per determinare e registrare le caratteristiche del circuito di controllo sulla base della risposta del circuito

- confronto di diversi risultati del circuito di controllo utilizzando vari parametri di controllo

- controllo a campione della qualità del circuito di controllo durante il funzionamento in produzione o quando viene sostituito un utensile

- salvataggio di questi file di dati per un rapido invio via e-mail a un team di consulenti esperti.

Il programma non è solo utile, ma offre anche molti altri vantaggi, anche economici, rispetto al monitoraggio convenzionale del controllo di processo, come ad esempio:

- non sono necessari registratori aggiuntivi o altre periferiche per la messa in servizio

- tempo minimo richiesto per il montaggio e il cablaggio della configurazione di misurazione

- nessun collegamento di apparecchiature di rilevamento aggiuntive al sistema o ai segnali analogici provenienti dal controller

- notevole risparmio di tempo grazie al semplice cavo di interfaccia Plug & Play

- tutti i dati di processo importanti a colpo d'occhio

- documentazione simultanea dei dati di sistema e/o di messa in servizio.

Programma di avvio - Consigli operativi - Esempio: JUMO IMAGO 500

Nozioni di base

Nota generale sull'ottimizzazione

L'ottimizzazione (o messa a punto) del regolatore consiste nella regolazione del regolatore in base a un determinato processo o circuito di controllo. I parametri di controllo devono essere selezionati in modo tale da ottenere la risposta più favorevole del circuito di controllo nelle condizioni operative date. Tuttavia, questa risposta ottimale può essere definita in modi diversi, ad esempio raggiungendo rapidamente il setpoint, con un piccolo overshoot, o con un tempo di stabilizzazione leggermente più lungo senza overshoot. Se tutto ciò che ci si aspetta dal regolatore è una risposta come quella di un contatto di limite (senza funzionamento a impulsi), non è necessario trovare le impostazioni ottimali per la banda proporzionale, il tempo derivativo o il tempo di reset. Solo il differenziale di commutazione deve essere predefinito.

Nella maggior parte dei casi, il regolatore può determinare autonomamente i parametri di controllo attraverso la funzione di autoottimizzazione (autotuning), se il processo lo consente. In alternativa, l'impostazione ottimale dei parametri può essere determinata “manualmente”, attraverso esperimenti ed equazioni empiriche (vedere le formule nell'appendice).

Quando i regolatori vengono scambiati, o con impianti di controllo identici, i parametri di controllo possono anche essere accettati o inseriti direttamente.

Dopo un'impostazione manuale dei parametri, l'autotuning non può più essere avviato, poiché sovrascriverebbe le impostazioni.

Formule per l'impostazione secondo il metodo dell'oscillazione:

| Controller action | |

| P | XP = XPk / 0,5 |

| PI | XP = XPk / 0,45 T P = 0,85 ·TK |

| PID | XP = XPk / 0,6 Tn = 0,5 · TK Tv = 0,12 · TK |

Formule per l'impostazione in base alla risposta a gradino:

| Controller action | Control loop | Error |

| P | XP = 3,3 · KS · (Tu/Tg) · 100 % | XP = 3,3 · KS · (Tu/Tg) · 100 % |

| PI | XP = 2,86 · KS · (Tu/Tg) · 100 % T n = 1,2 · Tg |

XP = 1,66 · KS · (Tu/Tg) · 100 % T n = 4 · Tu |

| PID | XP = 1,66 · KS · (Tu/Tg) · 100 % T n = 1 · Tg T v = 0,5 · Tu |

XP = 1,05 · KS · (Tu/Tg) · 100 % T n = 2,4 · Tu T v = 0,42 · Tu |

Caratteristiche del regolatore/senso di funzionamento (definizioni/criteri di selezione)

inverso: l'uscita Y del regolatore è maggiore di 0, oppure il relè è eccitato, quando il valore di processo è inferiore al setpoint (ad es. riscaldamento).

diretto: l'uscita Y del regolatore è maggiore di 0, oppure il relè è eccitato, quando il valore di processo è superiore al setpoint (ad es. raffreddamento).

Perché un regolatore a 3 stati non è adatto per gli attuatori?

Il regolatore modulante, come il regolatore a 3 stati, ha due uscite di controllo commutabili, che sono tuttavia progettate appositamente per gli attuatori motorizzati, ad esempio per l'apertura o la chiusura. Se per il regolatore a 3 stati è necessario un segnale di uscita continuo per mantenere un determinato livello di uscita, possiamo vedere che, nel caso del regolatore modulante, l'attuatore elettrico rimarrà nella posizione raggiunta quando non vi è più alcun segnale dal regolatore.

Di conseguenza, l'attuatore può rimanere aperto al 60%, ad esempio, anche se in quel momento non è azionato dal regolatore.

Cosa si intende per filtro di ingresso digitale (dF)?

Il filtro di ingresso digitale (dF) serve ad attenuare i segnali di ingresso e influisce sia sull'indicazione che sul regolatore. Maggiore è il valore di “dF”, maggiore è l'attenuazione del segnale di ingresso. Un valore estremamente alto o basso può influire negativamente sulla qualità del controllo. Nella maggior parte dei casi, per il funzionamento è possibile utilizzare l'impostazione predefinita per “dF”.

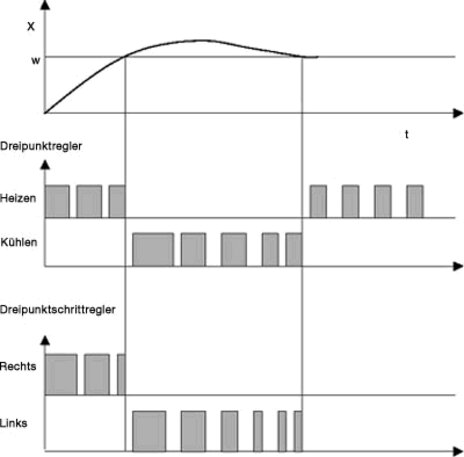

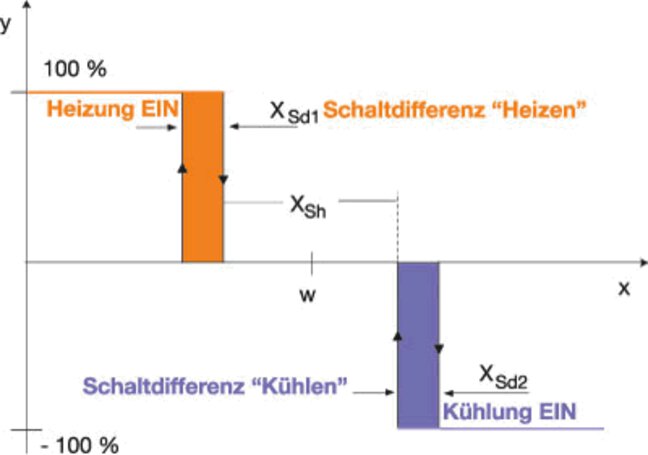

Cosa si intende per regolatore a 3 stati?

I regolatori a 3 stati hanno due uscite che possono essere di commutazione o continue (contatto relè o, ad esempio, 4 - 20 mA). I regolatori a 3 stati vengono utilizzati se la variabile di controllo deve essere o può essere influenzata da due attuatori con azione opposta.

Può trattarsi di un armadio climatico con un'unità di potenza a tiristori per il riscaldamento elettrico e una valvola solenoide per il raffreddamento. In questo esempio, la scelta migliore sarebbe un regolatore a 3 stati con un'uscita continua (analogica) per la funzione di riscaldamento (uscita 1 del regolatore) e un'uscita di commutazione per la funzione di raffreddamento (uscita 2 del regolatore).

Sui regolatori a 3 stati, i parametri banda proporzionale, tempo di reset, tempo derivativo e isteresi, già noti dai regolatori a 2 stati, possono spesso essere impostati separatamente per entrambi i sensi di funzionamento. Il regolatore a 3 stati dispone inoltre del parametro

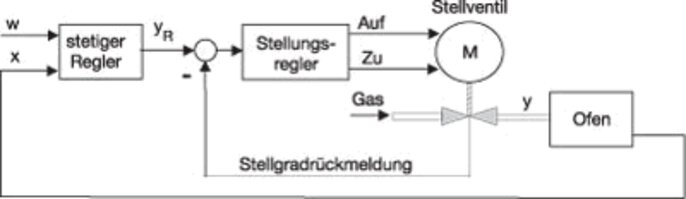

Cosa si intende per regolatore modulante?

I regolatori modulanti hanno due uscite di commutazione e sono progettati appositamente per azionare attuatori che possono, ad esempio, aprire o chiudere una valvola a cerniera.

Attuatori/azionamenti attuatori che possono essere azionati:

attuatori con motore CA, motori CC, attuatori con motore trifase, cilindri idraulici con elettrovalvole ecc.

Cosa si intende per controllo a cascata?

Il controllo a cascata può migliorare significativamente la qualità del controllo. Ciò vale in particolare per l'azione dinamica del circuito di controllo, ovvero la transizione della variabile di processo a seguito di variazioni del setpoint o disturbi.

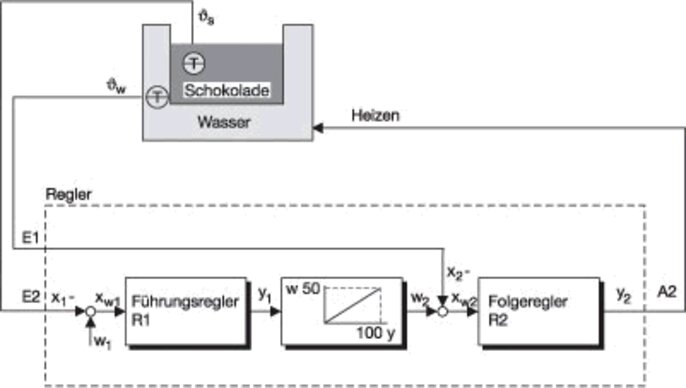

Esempio 1: struttura schematica di una cascata

Il cioccolato deve essere riscaldato a vs = 40 °C per la lavorazione. La temperatura del cioccolato non deve superare i 50 °C in nessun punto (nemmeno in prossimità del riscaldatore). Viene quindi riscaldato a bagnomaria.

Per ottenere una rapida stabilizzazione viene utilizzato il controllo a cascata.

Il regolatore 1 è sempre il regolatore master, il regolatore 2 sempre lo slave.

Il setpoint per il regolatore slave viene prodotto dalla conversione dell'uscita.

L'uscita di regolazione y1 viene convertita in un setpoint utilizzando l'unità del valore di processo x2 (qui: 0 - 100 % = 0 - 50 °C).

Simboli

O2 - Output 2

I1 - Analogue input 1

I2 - Analogue input 2

C1 - Controller 1

C2 - Controller 2

w 1 - Setpoint controller 1

w 2 - Setpoint controller 2

x 1 - Process value controller 1

x 2 - Process value controller 2

x w1 - Deviation controller 1

x w2 - Deviation controller 2

y 1 - Control output 1

y 2 - Control output 2; output 1 of controller 2

v s - Chocolate temperature

v w - Water bath temperature

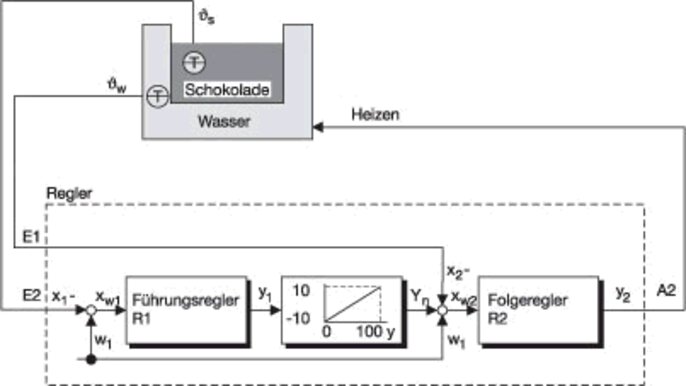

Esempio 2: realizzazione di una cascata di regolazione

Due cariche di cioccolato devono essere riscaldate a 40 °C e 50 °C. La temperatura del cioccolato non deve superare il valore nominale di oltre 10 °C in nessun punto (nemmeno in prossimità di un riscaldatore). Il cioccolato viene quindi riscaldato a bagnomaria.

Il controllo a cascata di regolazione viene utilizzato per ottenere una rapida stabilizzazione senza overshoot e senza alterare la configurazione del regolatore (conversione dell'uscita) al variare del setpoint (cambio di lotto).

Il regolatore 1 è sempre il regolatore master, il regolatore 2 è sempre il regolatore slave.

Il setpoint per il regolatore slave viene prodotto dalla conversione dell'uscita e dall'aggiunta del setpoint del regolatore master (w1).

Nella conversione del setpoint, l'uscita di controllo y1 viene convertita in un valore con l'unità del valore di processo w2. Corrisponde alla differenza di temperatura massima consentita (± | x1 - w1 |; qui: 0 - 100 % = da -10 a +10 °C).

Simboli

O2 - Output 2

I1 - Analogue input 1

I2 - Analogue input 2

C1 - Controller 1

C2 - Controller 2

w1 - Setpoint controller 1

x1 - Process value controller 1

x2 - Process value controller 2

xw1 - Deviation controller 1

xw2 - Deviation controller 2

y1 - Control output 1

y2 - Control output 2; output 1 o controller 2

vs - Chocolate temperature

vw - Water bath temperature

Cosa si intende per intervallo di contatto?

Se la variabile di processo varia entro un intervallo fisso rispetto al setpoint - l'intervallo di contatto Xsh - nessuna delle uscite è attiva. Eccezione: regolatori a 3 stati con componenti I e D. All'interno dell'intervallo di contatto, solo la componente proporzionale è inattiva.

Questo intervallo di contatto è necessario per impedire la commutazione continua tra le due variabili di manipolazione, ad esempio i registri di riscaldamento e raffreddamento, quando la variabile di controllo è instabile. L'intervallo di contatto è comunemente chiamato anche banda morta. Una banda morta troppo piccola può portare a uno spreco inutile di energia in un impianto.

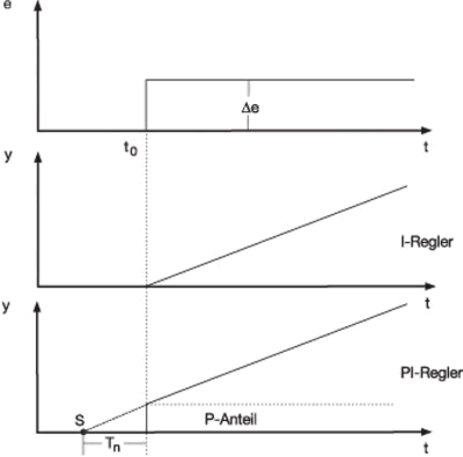

Cosa si intende per tempo di reset?

La componente I del segnale di uscita del regolatore ha l'effetto di modificare continuamente la variabile di manipolazione, fino a quando il valore di processo non ha raggiunto il setpoint.

Finché è presente lo scostamento di regolazione, la variabile di manipolazione viene integrata verso l'alto o verso il basso. Più a lungo persiste lo scostamento di regolazione in un regolatore, maggiore è l'effetto integrale sulla variabile di manovra. Maggiore è lo scostamento di regolazione e minore è il tempo di reset, più pronunciato (veloce) è l'effetto della componente I.

La componente I garantisce la stabilizzazione del circuito di regolazione senza scostamenti di regolazione permanenti. Il tempo di reset è una misura dell'effetto che la durata dello scostamento di regolazione ha sull'azione di regolazione. Un tempo di reset maggiore significa che la componente I è meno efficace e viceversa. Entro il tempo specificato Tn (in sec.), la variazione della variabile di manipolazione prodotta dalla componente P (xp o pb) viene aggiunta ancora una volta. Di conseguenza, esiste una relazione fissa tra la componente P e la componente I. Una variazione della componente P (xp) comporta anche una variazione della risposta temporale, a un valore costante per Tn.

Cosa si intende per banda proporzionale (Xp1, Xp2)?

In un regolatore puramente proporzionale (regolatore P) la variabile di manipolazione (uscita del regolatore Y) è proporzionale alla deviazione di controllo all'interno della banda proporzionale (Xp). Il guadagno del regolatore può essere adattato al processo modificando la banda proporzionale. Se si sceglie una banda proporzionale stretta, è sufficiente una piccola deviazione per ottenere un'uscita del 100%, ovvero il guadagno aumenta al diminuire della banda proporzionale (Xp). La reazione del regolatore a una banda proporzionale stretta è più rapida e più pronunciata. Una banda proporzionale troppo stretta causerà l'oscillazione del circuito di regolazione. Qualsiasi modifica della banda proporzionale influirà nella stessa misura anche sull'azione I e D di un regolatore PID.

Se la banda proporzionale è impostata su zero, l'azione del regolatore è inefficace. Ciò significa che il regolatore funziona esclusivamente come contatto di limite. L'isteresi o il differenziale di commutazione selezionati sono efficaci, mentre le impostazioni relative al tempo derivativo e al tempo di reset non vengono prese in considerazione.

Per tutti i tipi di regolatore, ad eccezione del regolatore a 3 stati (doppio setpoint), è rilevante solo la banda proporzionale Xp1. Solo con i regolatori a 3 stati sono necessarie impostazioni separate per la banda proporzionale (per entrambi i sensi di funzionamento) (ad es. Xp1 per il riscaldamento e Xp2 per il raffreddamento).

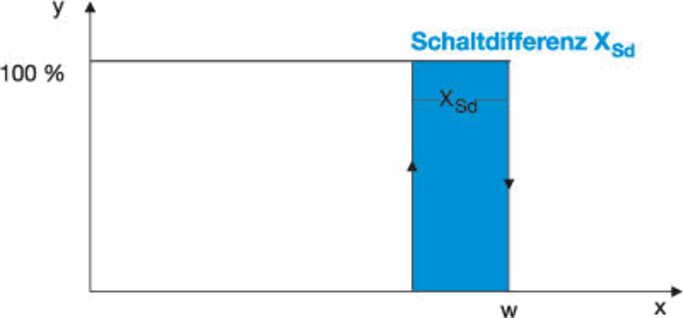

Cosa si intende per differenziale di commutazione/isteresi?

Il differenziale di commutazione è anche denominato isteresi ed è rilevante solo per i regolatori di commutazione con banda proporzionale = 0.

Per i regolatori con senso di funzionamento inverso (ad es. regolazione del riscaldamento), la risposta standard è la seguente:

Il differenziale di commutazione è inferiore al valore nominale. Ciò significa che il regolatore si disattiva esattamente quando il valore nominale viene superato. Si riaccende solo quando il valore di processo è sceso al di sotto del punto di accensione, che si trova al di sotto del setpoint di un valore pari al differenziale di commutazione.

Nei regolatori con senso di funzionamento diretto (ad es. raffreddamento), il differenziale di commutazione si trova normalmente al di sopra del setpoint. Come per i regolatori con senso di funzionamento inverso, il punto di spegnimento è esattamente al setpoint. Tuttavia, si riaccende al di sopra del setpoint, spostato di un valore pari al differenziale di commutazione.

Switching action of a 2-state controller with inverse operating sense

Switching action of a discontinuous 3-state controller

Cosa si intende per tempo di corsa dell'attuatore (tt)?

Il tempo di corsa dell'attuatore è una variabile fornita dall'azionamento dell'attuatore ed è quindi rilevante solo per i regolatori modulanti o proporzionali (continui) con azionamento integrale dell'attuatore.

Il tempo impiegato dall'azionamento dell'attuatore per percorrere una volta l'intero campo di manipolazione utilizzabile è impostato sotto il tempo di corsa dell'attuatore.

Il tempo di corsa dell'attuatore non può essere determinato tramite l'ottimizzazione automatica (autotuning). Deve essere sempre impostato prima dell'ottimizzazione.

Il tempo di corsa dell'attuatore fornisce al regolatore informazioni sull'effetto degli impulsi di azionamento. Ad esempio, con un tempo di corsa dell'attuatore di 20 secondi, la variazione percentuale della variabile di manipolazione, a parità di impulso di azionamento, è significativamente maggiore rispetto a quella di un attuatore con un tempo di corsa di 100 secondi.

Quando si selezionano o si dimensionano gli azionamenti degli attuatori, è necessario tenere presente che un tempo di corsa breve, ad esempio inferiore a 10 secondi, comporterà grandi passi della variabile di manipolazione e, di conseguenza, una precisione di controllo ridotta. Se, ad esempio, ipotizziamo che 0,5 secondi sia il tempo di impulso di azionamento più breve, un tempo di corsa di 10 secondi comporterebbe solo 20 passi di azionamento. Ciò significa che la variabile di manipolazione può essere modificata solo con incrementi del 5 %.

Gli attuatori con un tempo di corsa molto lungo possono tuttavia essere svantaggiosi dal punto di vista della dinamica, poiché la variabile di manipolazione può essere modificata solo in modo relativamente lento dall'azione di controllo. Nel funzionamento effettivo, tuttavia, i problemi derivanti da tempi di corsa troppo brevi si verificano più frequentemente di quelli causati da tempi di corsa troppo lunghi.

Cosa si intende per regolatore proporzionale con driver dell'attuatore integrato?

Il termine abbreviato “regolatore di azionamento” viene utilizzato per descrivere un “regolatore proporzionale con driver dell'attuatore integrato”. A differenza del regolatore modulante, per il regolatore di azionamento è essenziale un segnale di retroazione dell'attuatore.

Il regolatore di azionamento controlla il movimento in senso orario o antiorario dell'attuatore motorizzato tramite 2 uscite di commutazione.

La posizione dell'attuatore motorizzato viene registrata e confrontata con la variabile di manipolazione (yR) del regolatore proporzionale.

Cosa si intende per tempo di derivazione?

L'intensità della componente D (componente differenziale) può essere impostata tramite il tempo di derivazione. La componente D di un regolatore con azione PID o PD reagisce alla velocità di variazione del valore di processo.

Quando ci si avvicina al setpoint, la componente D agisce come un freno, impedendo così alla variabile di controllo di superare il setpoint.

Fondamentalmente, la componente D ha i seguenti effetti:

Non appena la variabile di controllo cambia, la componente D reagisce a tale cambiamento.

Per un regolatore con senso di funzionamento inverso (ad es. per il riscaldamento) ciò significherebbe, ad esempio

- se la variabile di controllo diminuisce a causa di un disturbo nel processo, la componente D forma una variabile di manipolazione positiva, che contrasta la riduzione della variabile di controllo.

- se la variabile di controllo aumenta a causa di un disturbo nel processo, la componente D forma una variabile di manipolazione negativa, che contrasta l'aumento della variabile di controllo.

- L'azione di smorzamento aumenta con l'aumentare dell'impostazione del tempo derivativo (valore in secondi).

Cosa si intende per regolatore a 2 stati?

Il regolatore a 2 stati (regolatore ON/OFF) commuta l'uscita quando viene raggiunto il setpoint. Se il valore scende al di sotto del setpoint di una certa tolleranza regolabile (xsd, differenziale di commutazione, isteresi), l'uscita viene nuovamente attivata. Ha quindi solo due stati di commutazione. Viene utilizzato nelle applicazioni di controllo della temperatura in cui il riscaldamento o il raffreddamento vengono solo attivati o disattivati.

Un regolatore a 2 stati con dinamica può tuttavia funzionare anche con una componente P, I o D.

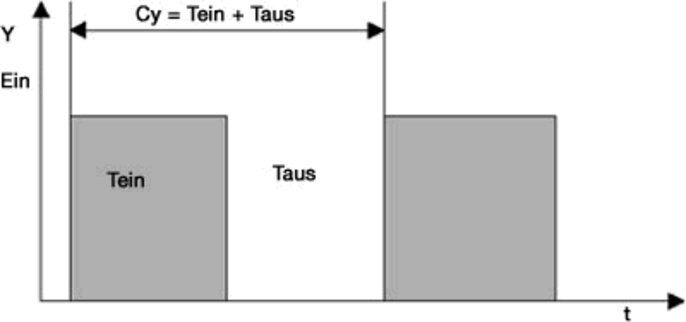

Cosa si intende per tempo di ciclo (Cy)?

Il tempo di ciclo di commutazione è espresso in secondi e definisce il periodo durante il quale si svolge un ciclo di commutazione completo, costituito dai tempi di accensione e spegnimento.

In generale, il tempo di ciclo deve essere selezionato in modo tale che il processo di controllo effettivo possa essere ancora ottimizzato. Allo stesso tempo, è necessario tenere sempre in considerazione la frequenza di commutazione.

La risposta può essere reimpostata al meglio in modalità manuale, in modo da poter monitorare l'influenza diretta della variabile di manipolazione sul tempo di ciclo. Con una variabile di manipolazione del 50%, “Ton” e “Toff” sono uguali. Se la variabile di manipolazione viene modificata, questo rapporto cambia di conseguenza.